Токарно револьверные станки

27.08.2018

Они предназначены для токарной обработки в серийном производстве деталей сложной конфигурации различными инструментами, большая часть которых закреплена в револьверной головке (рис. 3). Для последовательного ввода заранее настроенных на размер инструментов в работу, револьверной головки соответствует позиция поворотного валика с набором упоров Б1 (рис. 4.8 стр. 5) ограничивающей ход головки. В некоторых станках при повороте головки меняется и позиция регулятора скоростей подач Б2 .

Токарно-револьверные станки делятся на прутковые и патронные. На этих станках можно выполнять почти все основные токарные операции. Применение этих станков считается рациональным в том случае, если по технологическому процессу обработки детали требуется последовательное применение различных режущих инструментов: резцов, свёрл, развёрток, метчиков и т.д. Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее, при наладке станка и в процессе обработки они поочерёдно или параллельно вводятся в работу. Величина хода каждого инструмента ограничивается упорами, которые выключают продольную и поперечную подачи. После каждого рабочего хода револьверная головка поворачивается и рабочую позицию занимает новый режущий инструмент.

Револьверные головки бывают цилиндрические и призматические. Головки цилиндрической формы выпускают с горизонтальной и вертикальной осями вращения, с расположением горизонтальной оси параллельно или перпендикулярно оси станка. Головки призматической формы обычно бывают с шестью гранями. Типажом станком предусмотрены токарно-револьверные станки с наибольшим диаметром обрабатываемых прутков 10, 16, 18, 25, 40, 65 и 100 мм.

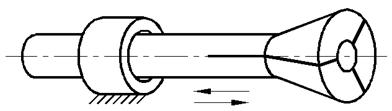

Для зажима прутка при обработке не токарно-револьверных станках широкое применение получили цанговые патроны. Основным их элементом является цанга – стальная закалённая втулка с прорезами, образующими пружинящие лепестки.

В станках для прутковой работы круглые, шестигранные и другой формы прутки зажимаются в цанге и периодически после отжатия подаются цангой до упора, закреплённого в данной из позиций револьверной головки.

В станках для патронной работы обрабатываются штучные отливки и паковки. Основным размером револьверных станков является наибольший диаметр прутка или диаметр штучной заготовки, закрепляемой в патроне. Специфичными узлами револьверных станков являются: револьверная головка, поперечный суппорт и механизм подачи и зажима прутка. Остальные узлы подобны узлам токарных станков.

Поперечный суппорт, в отличии от токарных станков имеет лишь нижнюю каретку с поперечными салазками, несущими передний поворотный четырёх позиционный резцедержатель и задний одно или двух резцовый резцедержатель.

В небольших токарно-револьверных станках имеется только револьверный суппорт, а поперечную подачу заменяет ручное или механизированное вращение револьверной головки вокруг оси, параллельной оси шпинделя.

Револьверные головки бывают с вертикальной а), в), горизонтальной б) и наклонной г) осями вращения.

Ходовой винт револьверным станкам не требуется, т.к. резьба на них нарезается только метчиками или плашками.

В токарно-револьверных станках частота вращения и подача переключаются в основном с помощью командоаппаратов. Основными размерами, характеризующими прутковые револьверные станки, являются наибольший диаметр обрабатываемой в патроне детали над станиной и над суппортом. К основным размерам относятся, и максимальное расстояние от переднего конца шпинделя до передней грани или торца револьверной головки и наибольшее перемещение головки.

Патронные токарно-револьверные станки выпускают с наибольшим диаметром обрабатываемой детали от 160 до 630 мм.

К преимуществам токарно-револьверных станков по сравнению с токарными относятся возможность сокращения машинного времени в результате применения многорезцовых державок и одновременной обработки детали инструментами револьверной головки и поперечного суппорта и сравнительно малые затраты вспомогательного времени вследствие предварительной настройки станка на обработку несколькими инструментами.

Токарно-револьверный станок модели 1П365, например, предназначен для обработки в патроне заготовок с диаметром до 500 мм или прутков с диаметром до 65 мм. У него N = 14 кВт, n = 34…1500 об/мин с преселективным (предварительным) выбором скоростей и подач и гидравлическим их переключением.

Коробки подач у него независимые для револьверного и поперечного суппортов. Муфта М1 позволяет производить переключение (реверс) без остановки шпинделя. Перед переключением подач она выключается автоматически с помощью гидропривода.

Быстрые перемещения суппортов выполняются электродвигателем Дб при включении соответствующих реверсирующих механизмов Р1 или Р2 .

Токарно-револьверный станок модели 1П326 предназначен для обработки деталей из прутка с диаметром до 25 мм и длинной до 150 мм (рис. 7).

В нём автоматизирован поворот револьверной головки на новую позицию в конце быстрого её отвода и связанный с ним поворот барабана командоаппарата Б2. переключающего электромагнитными муфтами скорости подач, а также поворот блока упоров Б1 для следующего перехода. Механизирована подача и зажим прутка барабанными кулачками Б3 и Б4 пруткового материала электродвигателем ДВС. а также быстрое перемещение только револьверного суппорта двигателем ДБ.

У токарно-револьверного станка модели 1336М нет поперечного суппорта рис. 4.9. стр. 6, поэтому поперечная подача выполняется поворотом револьверной головки вручную или механически вокруг оси параллельно шпинделю Выключение подачи револьверного суппорта выполняется “подающим червяком” от упоров УП .

5.189.137.82 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам.

Токарно-револьверные станки применяют в серийном производстве

для изготовления деталей сложной конфигурации из прутков или штучных заготовок. Отличительной особенностью станков этого типа является наличие продольного суппорта, несущего многопозиционную поворотную револьверную головку с вертикальной или горизонтальной осью вращения. В гнездах револьверной головки закрепляют различные резцы, а также сверла, зенкеры, метчики и другие инструменты для обработки отверстий. Смена инструментов в процессе обработки на станке осуществляется простым поворотом револьверной головки.

Получение деталей сложной конфигурации требует применения большого числа режущих инструментов. Использование револьверной головки, позволяющей реализовать эту задачу, установка всех инструментов на станке до обработки и сокращение в связи с этим времени на смену инструмента при переходе от обработки одной поверхности заготовки к другой позволяют повысить производительность обработки в условиях серийного производства по отношению ко времени выполнения этих же работ на токарно-винторезных станках.

На токарно-револьверных станках можно выполнять почти все работы, свойственные станкам токарной группы: получать на деталях цилиндрические, конические, винтовые, фасонные и плоские (торцовые) поверхности. На них выполняют обтачивание наружных и растачивание внутренних поверхностей заготовок, подрезание торцов, отрезание, сверление, зенкерование и развертывание отверстий, нарезание резьб и другие виды работ. При этом обеспечивается точность размеров не выше 8 квалитета точности и шероховатость поверхностей с параметром Rа до 1,25 мкм.

В то же время в силу специфики конструкции токарно-револьверные станки менее универсальны, чем токарно-винторезные станки. В связи с этим ряд таких работ, как нарезание резьб, растачивание отверстий, обработка фасонных поверхностей на токарно-револьверных станках выполняется с ограничениями, не свойственными токарно-винторезным станкам.

Устройство и назначение основных узлов токарно-револьверного станка

Внешний вид и основные узлы токарно-револьверного станка, представленного моделью 1341, показаны на рис. 1.35, а . Станок имеет горизонтальную ось вращения револьверной головки. На нем можно обрабатывать как прутковые, так и штучные заготовки. Максимальный диаметр закрепляемого прутка равен 40 мм, штучной заготовки – 400 мм.

Станина станка состоит из основания 1 и верхней части 2 . на которой закреплены: передняя бабка 3 с коробкой скоростей и шпинделем 5 . электрошкаф 10 . кронштейн 7 с копирной линейкой для точения конусов, командоаппарат 13 для автоматического переключения частот вращения шпинделя и величин подач.

На продольных направляющих верхней части станины находится суппорт 9 . несущий револьверную головку 8 с горизонтальной осью вращения, задний барабан упоров 11 и барабан 12 с переставными кулачками. Кулачки предназначены для набора программы, обеспечивающей требуемую последовательность переключения и необходимые значения частоты вращения шпинделя 5 станка и подачи суппорта 9 при смене инструментов.

Здесь же, на станине расположен упор 15 . обеспечивающий выключение кругового движения револьверной головки. На левой части станины станка закреплен передний барабан упоров 16.

Рабочими движениями на станке являются: вращение шпинделя (главное движение резания), движение продольной подачи суппорта и движение круговой подачи револьверной головки (используется при необходимости создания поперечных движений режущего инструмента).

Резьбонарезные работы на станке выполняют метчиками и плашками, устанавливаемыми в револьверной головке, а также резьбовой гребенкой, закрепляемой на механизме приклона 6 . Механизм приклона сообщает резьбовой гребенке движение в продольном направлении с подачей, равной шагу нарезаемой резьбы.

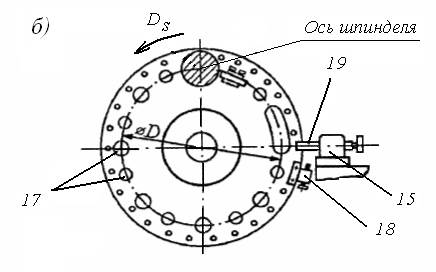

Рис. 1.35. Токарно–револьверный станок модели 1341 ( а ) и револьверная головка ( б )

В условиях серийного производства токарно-револьверные станки обладают более высокой производительностью, чем токарно-винторезные станки. Достигается это следующими особенностями конструкции станка.

Револьверная головка 8 на своей торцовой поверхности имеет 16 гнезд 17 (рис. 1.35, б ), оси которых лежат на окружности с диаметром D. Верхняя точка этой окружности находится на высоте оси шпинделя станка. В каждом гнезде револьверной головки с помощью вспомогательного инструмента (резцовых державок, переходных втулок, сверлильных патронов и др.) можно закрепить один или несколько инструментов. Все инструменты устанавливают в револьверной головке при наладке станка на обработку партии заготовок. Из-за большого числа инструментов наладка станка занимает довольно много времени. По этой причине использование станка при обработке малых партий заготовок оказывается невыгодным.

Система упоров станка состоит из барабана задних упоров 11 . барабана передних упоров 16, ограничителя круговой подачи 15 с выдвижным пальцем 19 и упоров револьверной головки 18 (рис. 1.35, а . б ). Каждому гнезду 17 револьверной головки с режущим инструментом выделяют в системе упоров один или два (при поперечном движении подачи инструмента) упора, которые путем их установки при наладке станка должны обеспечить повторение выполнения этим инструментом одного или нескольких размеров на каждой заготовке из партии. Следовательно, необходимость в затратах времени на подналадку и контроль получаемых размеров при переходе от обработки одной заготовки к другой отпадает.

Задние упоры 11 служат для автоматического отключения движения продольной подачи револьверного суппорта. Это необходимо для обеспечения заданного продольного размера обрабатываемой заготовки при выполнении переходов по продольному точению наружных и внутренних поверхностей и работе осевым инструментом. Диаметральные размеры, получаемые продольным точением, обеспечивают наладкой вылета резцов из резцовых державок.

Передний барабан 16 фиксирует положение продольного суппорта (расположение инструмента относительно заготовки в продольном направлении) при резании инструментами, работающими с движением круговой подачи (подрезание торца, точение канавок или фасонных поверхностей, разрезание заготовки и т. п.). При выполнении конкретного перехода к соответствующему упору барабана 16 суппорт подводится вручную. Для выключения движения круговой подачи и получения при этом заданного диаметрального размера канавки или фасонной поверхности служат регулируемые упоры 18 . которые устанавливают на револьверной головке (рис. 1.35, б ).

Экономия затрат времени на токарно–револьверном станке по отношению к обработке заготовок на токарно–винторезном станке достигается и тем, что переключение частоты вращения шпинделя и подачи на новые значения производится здесь одновременно со сменой режущего инструмента за счет совместного поворота револьверной головки и закрепленного на ней барабана 13 . На этом барабане при наладке станка набирают программу переключения частот вращения шпинделя и величин подачи путем определенной расстановки кулачков барабана 12 .

Частоты вращения шпинделя и скорости подач на данном станке разделены на два диапазона. На технологических переходах, где требуются переключение с одного диапазона на другой, затраты времени увеличиваются, поскольку такое переключение, выполняемое вручную на пульте управления передней бабки станка, требует некоторого времени.

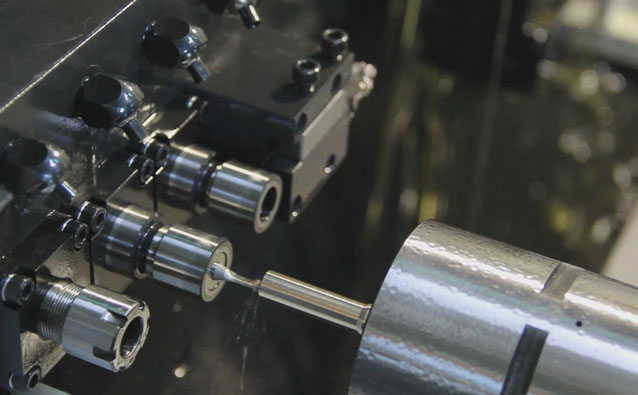

Сокращение затрат основного времени при работе на токарно-револьверном станке достигается также применением многоинструментальных державок (рис. 1.36), обеспечивающих одновременную обработку нескольких поверхностей заготовки за один рабочий ход суппорта (технологический переход).

Рис. 1.36. Многоинструментальные наладки

Время обработки на данном переходе определяют по длительности обработки самой протяженной в направлении движения подачи обрабатываемой поверхности. Параметры режима резания в этом случае назначают по наиболее нагруженному инструменту.

Изложенные выше особенности конструкции станка, направленные на повышение производительности обработки в условиях серийного производства, привели к сужению его технологических возможностей по отношению к аналогичным характеристикам токарно–винторезного станка. Из-за отсутствия задней бабки здесь невозможна обработка валов в центрах, ограничена длина обрабатываемых заготовок, невозможно точение длинных конусов. В связи с отсутствием ходового винта и кинематической цепи резьбовых подач исключена возможность нарезания на станке точных резьб и резьб с глубоким профилем.

4.1 Общие сведения

Токарно-револьверные станки применяют в серийном производстве для обработки деталей сложной конфигурации из прутков или из штучных заготовок. В зависимости от этого токарно-револьверные станки делят на прутковые и патронные. На токарно-револьверных станках можно выполнять почти все основные токарные операции. Применение этих станков рационально в том случае, если по технологическому процессу обработки детали требуется последовательное применение различных режущих инструментов (резцов, сверл, разверток, метчиков и т. д.).

Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее при наладке станка, и в процессе обработки их поочередно или параллельно вводят в работу.

По конструкции револьверной головки станки делят на станки с вертикальной (рисунок 20,а) и горизонтальной (рисунок 20 б и в) осями вращения револьверной головки. Револьверные головки бывают цилиндрическими и призматическими.

Рис. 20 – Револьверные головки

Типажом станков предусмотрен ряд токарно-револьверных станков с наибольшим диаметром обрабатываемых прутков 16, 18, 25, 40, 65 и 100 мм. Патронные токарно-револьверные станки выпускают с наибольшим диаметром обрабатываемой заготовки от 160 до 630 мм. В токарно-револьверных станках частота вращения и подача переключаются в основном с помощью командоаппаратов, а также штекерных устройств.

Основными размерами, характеризующими прутковые револьверные станки, являются наибольший диаметр обрабатываемого прутка и диаметр отверстия шпинделя, а размерами, характеризующими станки для работы в патроне, — наибольший диаметр обрабатываемой в патроне заготовки над станиной и над суппортом. К основным размерам также относят максимальное расстояние от переднего конца шпинделя до передней грани или торца револьверной головки и наибольшее перемещение головки.

Преимуществами токарно-револьверных станков по сравнению с токарными являются возможность сокращения машинного времени в результате применения многорезцовых державок и одновременной обработки детали инструментами револьверной головки и поперечного суппорта и сравнительно малые затраты вспомогательного времени в результате предварительной наладки станка на обработку несколькими инструментами.

4.2 Токарно-револьверные станки с вертикальной осью револьверной головки.

Основные узлы токарно-револьверного станка с вертикальной осью головки в значительной степени сходны с конструкцией аналогичных узлов токарных станков.

4.3 Токарно-револьверный станок 1г340п с горизонтальной осью револьверной головки

Станок 1Г340П является универсальным токарно-револьверным станком. Он может быть прутковым или патронным и на нем можно выполнять работы, требующие последовательного применения различного режущего инструмента (черновое и чистовое точение, сверление, растачивание, зенкерование, развертывание, нарезание резьбы и т. п.). Его применяют в условиях серийного производства.

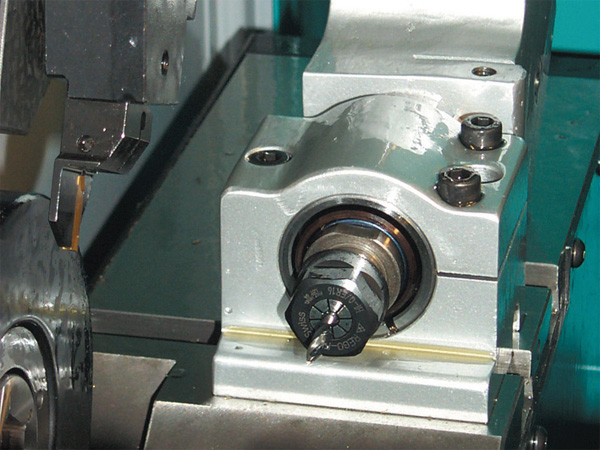

Станок 1Г340П относят к револьверным станкам с горизонтальной осью револьверной головки. Ось вращения головки расположена ниже оси шпинделя и параллельна ей. Револьверная головка имеет 16 гнезд, в которых с помощью державок крепят режущий инструмент. Этот станок не имеет бокового (поперечного) суппорта. Револьверная головка получает продольную и поперечную (круговую) подачи.

Автоматическое переключение частоты вращения шпинделя и подач суппорта при смене позиций револьверной головки в соответствии с программой, заданной на штекерной панели пульта управления, значительно повышает производительность работы на станке и удобство его обслуживания. Для наладки и обработки мелких партий деталей предусмотрено ручное управление станком. Техническая характеристика приведена в таблице 13.1.

Техническая характеристика станка

Наибольший диаметр обрабатываемого прутка, мм

Токарно-револьверный станок является подвидом токарного станка и предназначен для обработки деревянных, металлических и прочих заготовок с использованием силы вращения. В классическом токарно-револьверном станке используется один патрон для закрепления детали и один держатель для резца.

При этом детали передаётся не только продольное движение вокруг своей оси, но и круговое. Благодаря такой особенности токарно-револьверные станки считаются универсальными – на них возможны весь диапазон работ, на которые способны остальные виды токарных станков.

1 Технические особенности

Токарно-револьверные станки выпускают в трёх модификациях:

С горизонтальной осью. С вертикальной осью. С наклонной осью.В отличие от классического варианта с горизонтальной поворотной осью рабочей головки, где присутствует только револьверный суппорт, в остальных вариантах присутствует также поперечный суппорт.

На поперечном суппорте существует два резцедержателя: передний и задний. Оба позволяют установить до шести рабочих режущих инструментов. При этом револьверная головка размещается на револьверном суппорте.

Немецкий токарно-револьверный станок с ЧПУ

Токарное оборудование револьверного вида может обрабатывать детали из прутков или штучных заготовок, размерами до 40 мм и 32 мм соответственно. В последнем случае для закрепления литых, штампованных или кованных изделий устанавливается патрон.

При оснащении специальным копировальным устройством или широкими резцами, строительный станок способен обрабатывать конусовидные болванки. Для работ с поверхностями фасонного типа копировальную линейку заменяют на копировальный шаблон, а специализированные токарные фасонные резцы действуют в поперечной подаче.

Станки выпускаются в двух классах точности: нормальном и повышенном. Так, токарно револьверный станок 1г340п будет с повышенной точностью, а его аналог 1г340 – с нормальной.

к меню ↑1.1 Классификация режущих инструментов

Режущие инструменты для токарно-револьверных станков выпускаются в трёх вариантах:

Резец токарного станка

Для серийного производства используют резьбонарезные головки с различной формой гребёнками:

При этом максимальная точность достигается при использовании круглых гребёнок во время работы станка.

к меню ↑1.2 Функциональные возможности

Токарно-револьверные станки идеально подходят для осуществления следующих работ в серийном производстве:

Обточки поверхности заготовки. Расточки отверстий различного диаметра. Зенкерование с целью очистки и сглаживания поверхностей обтачиваемой детали, а также для калибрования отверстий. Развёртывания, для устранения излишней шероховатости отверстий. Отрезки и подрезки торцов. Прорезки канавок. Нарезки внутренней и внешней резьбы с помощью метчика и плашки.Револьверные автоматические станки с ходовым винтом имеют возможность выполнять разнообразную резьбу при помощи гребёнок и резцов.

Процесс работы токарного станка

Во время обработки детали режущие инструменты способны входить в работу как в последовательном режиме, так и в параллельном. После прохождения одного цикла обработки, револьверная головка меняет своё положение и заготовка начинает обрабатываться следующей насадкой.

к меню ↑2 Токарно-револьверный станок с ЧПУ

Серийное производство различных деталей стало возможно на токарно-револьверных станках с ЧПУ (числовым программным управлением). Использование современного оборудования привело к увеличению точности обработки заготовок.

ЧПУ обеспечивает автоматическое переключение скорости вращения шпиндельной бабки и подачу суппорта. Данное действие происходит во время запрограммированного изменения позиций револьверной головки, что значительно ускоряет процесс производства. Автоматическая смена насадки также контролируется ЧПУ.

Токарно-револьверный станок HAAS к контршпинделем, серия DS

Из наиболее широко известных токарно-револьверных станков с ЧПУ стоит выделить:

Строительный станок 1В340Ф30 Бердичевского комбината. Обладает гидрофицированным поперечным суппортом и позволяет устанавливать на револьверную головку до 8 различных режущих инструментов. Строительный станок 1П426ДФ3 произведённый на Алапаевском станкостроительном предприятии. Также обладает восьмипозиционной револьверной головкой для работ с наружными поверхностями. Вторая головка шестигранная и предназначена для обработки внутренних поверхностей. Револьверные станки серий ST и DS производства Haas Automation Inc. американской станкостроительной компании по производству оборудования для обработки изделий из обычной и нержавеющей стали. Станки серии GS-200 от тайваньского производителя Goodway.2.1 Использование токарно-револьверных станков

Основное использование токарных станков револьверного типа:

в цехах металлообрабатывающих предприятий; в машиностроительной отрасли; в ремонтных мастерских; на предприятиях по изготовлению различного инструментария (строительного, бытового, садового).

Токарно-револьверный станок с ЧПУ HAAS ST 20

Револьверные станки имеют ряд преимуществ перед остальными видами токарных станков. В частности, большая производительность на них достигается за счёт:

применения скоростных устройств фиксации и подачи обрабатываемой заготовки; совместная работа револьверного и поперечного суппортов; ускоренная замена рабочего инструмента; эксплуатация многорезцовых державок и комбинированных режущих приспособлений; сменных револьверных головок, которые также служат быстрой наладке станка.Единственным существенным недостатком токарно-револьверных станков специалисты называют их стоимость. Диапазон цен на обычный станок лежит в районе 120-250 тыс. руб. а на токарно револьверный автомат достигает до 750 тыс. руб.

к меню ↑2.2 Как работает токарно-револьверный станок с ЧПУ? (видео)

Целью моей работы является изучение устройства и принципа работы токарно-револьверных станков. На сегодня токарно-револьверные станки являются распространенными производственными машинами, предназначенными для механической обработки заготовок из металла режущими инструментами. Путем снятия стружки заготовкам придается требуемая форма, размеры и чистота поверхности. На электромашиностроительных заводах механическая обработка занимает значительное место в общем процессе изготовления электрической машины в условиях крупносерийного и массового производства.

Развитие вычислительной техники позволило создать высокопроизводительные металлорежущие станки с программным управлением, в том числе с автоматической сменой инструмента.

Для металлорежущего оборудования характерно быстрое расширение сферы применения числового программного управления с использованием микропроцессорной техники.

Электрооборудование металлорежущих станков постоянно совершенствуется благодаря использованию более новых электрических аппаратов управления, защиты, преобразователей, полупроводниковых приборов и элементов.

1. Состав и краткая техническая характеристика токарно-револьверного станка

Токарно-револьверные станки предназначены для обработки деталей из прутков или штучных заготовок. На них возможно выполнение почти всех видов токарных работ.

Детали, подлежащие обработке на токарно-револьверных станках, имеют несколько обрабатываемых поверхностей, что определяет необходимость много инструментальной наладки.

Револьверная головка позволяет осуществить такую наладку, так как имеет несколько гнезд для крепления державок с инструментом. В державке, в свою очередь, может быть установлено также несколько инструментов. Сочетание поперечного суппорта с револьверной головкой дает возможность обрабатывать несколько поверхностей детали одновременно.

Токарно-револьверные станки снабжены устройствами для сокращения вспомогательного времени при выполнении операции: командо-аппаратами или упорами, которые осуществляют автоматическое переключение частот вращения шпинделя и подач, устройством для поворота револьверной головки и т. д.

Токарно-револьверные станки разделяют на две группы: с вертикальной осью вращения револьверной головки и с горизонтальной осью вращения револьверной головки.

Токарно-револьверные станки с горизонтальной осью револьверной головки применяют главным образом при обработке деталей из прутка, а также штучных заготовок небольшого размера. Станки имеют револьверную головку барабанного типа, ось вращения которой параллельна оси шпинделя и смещена относительно ее. Револьверная головка имеет продольную и поперечную (круговую) подачи, поэтому подобные станки не имеют поперечного суппорта. На станке можно производить много инструментальную наладку для точения, сверления, растачивания, зенкерования, развертывания, нарезания резьбы и других операций. Особенностью станка является наличие командо-аппарата с шестнадцатью кулачками, которые при движении или повороте револьверной головки действуют на конечные выключатели, управляют электромагнитными муфтами.

Командо — аппарат служит для предварительного набора и автоматического управления частотами вращения шпинделя, подачами револьверной головки и периодическим поворотом ее в нужную позицию по заданной программе. Кроме того, станок имеет гидравлический механизм подачи и зажима прутка, копировальную линейку для обработки конических поверхностей и резьбонарезное устройство.

Отличительной чертой структуры токарно-револьверных станков есть присутствие поворотной, изредка линейно перемещаемой револьверной головки, в которой находятся нужные для обработки комплекты инструментов в необходимой последовательности Местонахождение оси поворота револьверной головки 4 определяет компоновку токарно-револьверных станков: с горизонтальной осью и вертикальной осью револьверной головки.

Суппорты, которые сообщают инструменту движение подачи 3 и 5 передвигаются по направляющим 6 станины, шпиндельная бабка 2 крепится на станине 7. Поддон 10 используется для сбора стружки. Рукоятки управления находятся на фартуках 8 и 9.

1 — коробка подач; 2 — шпиндельная бабка; 3 — поперечный суппорт; 4 — револьверная головка; 5— продольный суппорт; 6 — направляющая; 7— станина; 8, 9 — фартуки поперечного и продольного суппортов; 10 — поддон; 11 — упор.

На токарно-револьверном станке можно сразу производить обработку инструментами, которые закреплены в поперечном суппорте 3 и в револьверной головке 4, что дает возможность повысить производительность с помощью параллельной обработки плоскостей несколькими инструментами. Увеличению рентабельности и производительности станков содействует его начальная настройка на обработку заданной заготовки и последующая работа по упорам 11.

Схема: Токарно-револьверный станок

Виды токарно-револьверных станков. По форме револьверные головки делятся на призматические и цилиндрические (чаще всего шестью гранями). После каждого рабочего хода револьверная головка поворачивается, и рабочую позицию занимает следующий режущий инструмент или группа инструментов, которые расположены на специальной оправке.

Главными параметрами токарно-револьверных станков есть максимальный диаметр обрабатываемого прутка и максимальный диаметр обрабатываемой плоскости штучной заготовки над суппортом и над станиной. К основным параметрам включают также габаритные размеры рабочей зоны станка, которые определяют максимальную длину обрабатываемой детали, и скоростные характеристики.

2. Область применения токарно-револьверных станков

токарный револьверный станок головка

Токарно-револьверные станки применяются в серийном производстве для обработки деталей из прутка или из штучных заготовок. На этих станках можно выполнять все основные токарные операции.

Револьверные станки отличаются от токарно-винторезных тем, что не имеют задней бабки и ходового винта, а имеют револьверную головку, в гнездах которой может быть установлен разнообразный инструмент, при наличии специальных комбинированных державок можно в одном гнезде головки закрепить несколько инструментов. Заготовки зажимаются патронами или специальными цанговыми зажимными устройствами револьверная головка может поворачиваться вокруг своей оси. и тогда инструмент последовательно подводится к детали, обрабатывая ее за несколько переходов. Инструмент крепится также и в резцедержателе поперечного суппорта. Применение токарно-револьверных станков считается рациональным в том случае, если по технологическому процессу обработки детали требуется большое количество режущего инструмента.

К преимуществам токарно-револьверных станков, по сравнению с токарными относятся: возможность сокращения машинного времени за счет применения многорезцовых державок и одновременной обработки детали инструментом, установленным на револьверной головке и поперечном суппорте, а также сравнительно малые затраты времени за счет предварительной настройки станка на обработку детали многими инструментами.

Токарно-револьверные станки в зависимости от вида обрабатываемых заготовок бывают прутковые или патронные. Обычно станки малого размера — прутковые, а среднего размера могут быть как прутковые так и патронные. Крупные револьверные станки обычно выпускаются патронными. Все эти станки делятся на станки с вертикальной и горизонтальной осью вращения револьверной головки. Револьверные головки бывают призматические и цилиндрические. Головки призматической формы обычно имеют вертикальную ось и шесть граней с гнездами. Головки цилиндрической формы делают с горизонтальной осью вращения с расположением горизонтальной оси головки параллельно или перпендикулярно оси шпинделя станка.

Кроме универсальных токарно-револьверных станков широкое применение получили токарно-револьверные станки с программным управлением. Оно обеспечивает возможность более быстрой переналадки станка. По виду управления станки с программным управлением делят на станки с системами циклового программного управления и станки с системами числового программного управления. Цикловые системы ПУ обеспечивают управление последовательностью перемещений суппорта с инструментом, выбором и переключением частоты вращения шпинделя и подач суппорта, включением и отключением охлаждающей жидкости, поворотом револьверной головки. В этих системах геометрия детали и ее размеры устанавливают с помощью путевых упоров, кулачков, копиров. Последовательность перемещений и других команд задают соответствующей установкой штекеров и переключателей. Цикловые системы ПУ применяют при обработке ступенчатых валов с прямолинейным профилем.

На револьверных станках возможна обработка сложных по конфигурации деталей из прутка и штучных заготовок. Эти станки целесообразно применять при обработке одинаковых деталей партиями, так как установка инструментов в определённой последовательности и на необходимые размер требует много времени.

Кроме характерных для станков этого типа видов обработки: точения, расточки, сверления, зенкерования, отрезки при применении специальных приспособлениях можно производить нарезание резьбы резцом по эталонному винту, обтачивать пологие и длинные конусы и т.д.

Список используемой литературы

Н.Н. Чернов. «Металлорежущие станки». Машиностроение, 1988г — 415с

В.И. Анурьев «Справочник конструктора — машиностроителя». Машиностроение, 1978г.

А.И. Долгих. «Слесарные работы» Москва. АЛЬФА-М. ИНФРА-М. 2007г.-528с.

Г.Д. Пекелис «Технология ремонта металлорежущих станков» Машиностроение, 1976г.- 320с.