Нарезание резьбы

27.08.2018

Перед тем как нарезать резьбу, необходимо определиться с диаметром, шагом и материалом заготовки. Почему здесь играет роль материал? Ответ прост: каждый; материал имеет свою вязкость, хрупкость и множество

других параметров, которые прямым образом влияют на процесс нарезания резьбы. Поэтому перед тем как взять в руки метчик или плашку, необходимо представлять себе не только диаметр и шаг резьбы, но и точный диаметр отверстия (или внешний диаметр заготовки) для каждого конкретного материала. Краткая справка: метчик — основной инструмент для нарезания резьбы в отверстиях (рис. 3.2). Эти инструменты изготавливаются из высокопрочных инструментальных сталей У12А, 9ХС, Р9 и Р18. Метчики подразделяются на ручные, машинно-ручные, гаечные, плашечные и маточные. Ручные метчики служат для нарезания резьбы вручную. Для резьбы шагом до 3 мм включительно применяют комплект из двух метчиков — черновой и чистовой. Резьба с шагом свыше 3 мм обычно обуславливается последовательным применением 3 различных метчиков. Для того чтобы определить.последовательность применения метчиков, их маркируют рисками на хвостовике: одна риска — черновой, две риски — средний, хвостовик чистового метчика, как правило, рисок не имеет.

Нарезание резьбы

Гаечные метчики объединяют в себе черновой и чис\ товой метчик и предназначены для нарезания резьбы 3d один проход. Машинно-ручные метчики, исходя из своего названияJ предусматривают возможность применения их еще и на станочном оборудовании. Маточные и плашечные специализированные метчщ ки предназначены для предварительного и окончателц ного нарезания резьбы в плашках. Плашка — основной инструмент для нарезания резы бы на внешнем диаметре. Плашки бывают круглые и раздвижные. Круглые плашки (рис. 3.3), в свою очередь, подраздел ляются на цельные и разрезные (или пружинящиеЩ Разрезные плашки делаются с прорезью, позволяющей ей в небольших пределах изменять диаметр нарезаем мой резьбы. Раздвижные плашки состоят из двух половинок и работают только совместно со специальным держатели лем — клуппом.

нарезание резьбы плашкой

Материал для изготовления плашек применяется тот же самый, что и для метчиков. В нашем случае наибольший интерес представляют круглые неразрезные плашки (лерки), дающие чистую резьбу за один проход. Итак, если материал подобран, диаметр, шаг и профиль резьбы определены, приступаем к практическим действиям. Первое, что необходимо сделать, это разметить деталь. Разметка производится, в зависимости от условий и конфигурации заготовки, стальной закаленной чертилкой с помощью металлической линейки или разметочным штангенциркулем. Краткая справка: чертилка — слесарный инструмент для разметки деталей и заготовок под дальнейшую механическую обработку. Представляет собой круглый пруток длиной 150—200 мм с углом заострения рабочей части 15-20°. Чертилки изготавливаются из инструментальной стали марки У 10 или У 12 с последующей закалкой. Краткая справка: разметочный штангенциркуль — измерительный инструмент с функцией разметочного. Этот инструмент незаменим при круговой и радиусной разметке. Штангенциркуль имеет шкалу (обычно с точностью до 0,05 или 0,1 мм) и два заостренных элемента, один из которых перемещается параллельно его осевой линии. Для получения линий под углом 90° применяют стальной угольник, при необходимости совместно с линейкой. Краткая справка: угольник — стальной разметочный инструмент с углом 90°. По точности угольники делятся на четыре класса: 0,1,2 и 3. Особо точные, класса «О», применяются для проверки совместной перпендикулярности плоскостей и проверки угольников классом ниже, что, в принципе, не запрещает работать ими при разметке. Разметка ведется плавно, с небольшим нажимом, не допуская отрыва режущей части чертилки от направляющей плоскости. При этом чертилка должна иметь наклон

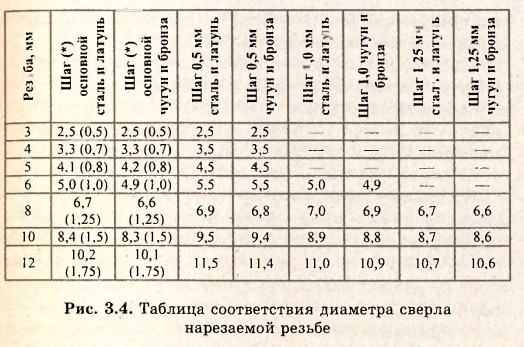

в сторону движения. Относительно плоскости детали, угол должен составлять порядка 75—80°. Для радиусных разметок необходимо углубить металл кернером и только затем, поставив один из заостренных концов штангенциркуля в углубление, провести вторым концом заданный радиус окружности. При этом нажи4 мать на инструмент нужно осторожно, до появления четкой полосы на размечаемой поверхности. Краткая справка: кернер — слесарный инструмент ударного типа, в основном предназначенный для нанесе\ ния конических углублений под дальнейшее сверление. Острие рабочей части у небольших экземпляров затачивается на конус с углом 40°. У кернеров среднего размера, специально предназначенных для нанесения углублений под сверление, угол составляет 60° и 75°. Инструмент, как правило, изготавливается из инструментальной ста-' ли марки У7А с дальнейшей термообработкой. После разметки намеченные точки следует несколь-^ ко углубить кернером. Делается это для предотвращен ния бокового скольжения сверла в начальный момент сверления. Кернение производим следующим образом: удерживая кернер пальцами левой (для левшей правой) руки и не-; сколько наклоняя его от себя, ставим острием точно в центр пересечения разметочных линий. Затем, старясь его не сдвигать, устанавливаем инструмент в вертикаль-* ное положение, одновременно опуская мизинец на деталь для его фиксации в момент удара. Правой рукой с помощью подходящего молотка (достаточно молотка с массой 200—300 г) наносим удар по противоположному концу кернера под углом 90° к плоскости разметки. Следующая операция — подбор сверла. Сверло выбираем по таблице, исходя из диаметра и шага резьбы, делая поправку на материал (рис. 3.4). Здесь необходимо придерживаться точных значений, ибо завышенный диаметр сверла приводит к резьбе с неполным профилем и, как следствие, прочность резьбы резко снижается.

Если применить сверло с заниженным диаметром, возникнет большая вероятность срыва резьбы при заходе метчика. Даже если вам все-таки удалось его внедрить в материал, дальнейшее его продвижение обязательно приведет к заклиниванию. В этом случае даже его обратное вращение не всегда гарантия его целостности, особенно если обработке подвергается вязкий материал (алюминий, латунь или сталь). Выбрав по таблице сверло, не спешите зажимать его в инструмент, сначала посмотрите на угол между рабочими кромками и на наклон винтовой канавки, выбрасывающей стружку (второй параметр важен, только если глубина сверления имеет значительную величину). Дело в том, что для эффективной работы каждый материал требует определенный угол заточки режущих кромок сверла, градаций не так много: 1. Для пластмасс — 85-90°. 2. Алюминиевые сплавы, бронза, латунь — 130—140°. 3. Конструкционная сталь— 115-120°. 4. Закаленная сталь — 140—150°. Затачивая сверло, следите за тем, чтобы задний угод обязательно имел положительное значение (иначе рабо-1 чая кромка будет иметь положение вне зоны резания), длина обоих кромок должна быть равнозначна (другими словами, вершина угла, образованного режущими к ром-, ками, должна точно совпадать с осью симметрии сверла), в противном случае получите отверстие с неожиданно уве| личенным диаметром. Происходит это по причине сме| щения центра сверла. Та кромка, которая окажется длищ нее, будет резать металл по радиусу относительно центра вращения, а так как этот радиус будет больше половины диаметра сверла, то соответственно и отверстие будет уве| личено на величину отклонения оси вращения от оси сим| метрии сверла, умноженную на два. Если хвостовик сверла имеет разного рода задиры, сни<| мите их надфилем, в противном случае есть риск попада! ния бугорков на зажимные кулачки патрона. В этом слу| чае сверло перекашивается относительно оси вращения и во время работы будет «бить». Учитывай все вышеописанные рекомендации, приступаем к процессу сверления: 1. Зажимаем сверло в кулачковый патрон, сначала от руки, затем дожимаем его специальным ключом. Не то4 ропитесь; если эту часть операции пропустить, хвостовик покроется глубокими круговыми царапинами с характерным бугорком металла в конце задира. 2. Проверяем биение сверла, включив вращение патрона вхолостую. 3. Обрабатываемую деталь или заготовку надежно закрепляем. 4. Медленно подводим кончик сверла к обрабатываем мому материалу, одновременно отслеживая совпадение оси вращения инструмента с накерненной лункой. Если сверло пытается отклониться, ищем причину. Дело может быть в неперпендикулярности плоскости детали к оси вращения. В этом случае перезакрепляем деталь или, если сверлим электродрелью, точнее ее позиционируем. Еще одна ошибка начинающих слесарей — слишком маленькая лунка после кернера. В этом случае имеет смысл ее углубить. Если эта операция успеха не приносит, видимо, у вас сверло относительно большого диаметра. В этом случае сначала просверлите отверстие тонким вспомогательным сверлом, диаметр которого будет равен размеру перемычки (между режущими кромками) основного сверла. При сверлении глубоких отверстий периодически поднимайте (почти полностью) сверло для очистки от накопившейся стружки, иначе есть риск его заклинивания и поломки. В мягком материале могут получиться отверстия значительно большего диаметра, к тому же с неровными стенками. Это может произойти за счет налипшей по боковым стенкам сверла стружки. В таких случаях применение смазки обязательно. Примечание: если обычное, хорошо заточенное сверло в первоначальный момент сверления издает неприятный свист — значит, вы пытаетесь просверлить закаленный металл, твердость которого сопоставима с твердостью самого сверла. В этом случае для получения резьбы выход один — полный отжиг заготовки. Твердость снимается следующим образом: нагреваем деталь до 900 "С, затем выдерживаем некоторое время для ее равномерного прогрева и даем остыть совместно с печью. Если же требуются только отверстия или отжиг детали нежелателен, применяйте сверла, специально предназначенные для закаленных сталей. Такие сверла имеют заметно большую массу по сравнению с обычными и очень хрупки (при падении на твердый пол разрушаются, как стекло). 5. В процессе сверления не забывайте смазывать и охлаждать инструмент (периодически поливая зону обработки жидким маслом или водой), иначе режущие кромки при сверлении вязкого материала забьются налипшей стружкой, а при обработке твердого быстро придут в негодность. Первый признак затупившегося инструмента — pesf кий противный свист. Немедленно прервите процесс свер| ления, иначе перегретый кончик сверла получит нежела^ тельную термообработку (отжиг). Перезатачивать такой инструмент бесполезно. Как выход из положения, мо м но отрезать отожженную часть сверла «болгаркой» (или посредством наждачного круга) с промежуточными ох| лаждениями водой. При наличии свободного времени, сверло можно закалить заново. Если есть чем нагреть сверло, операция закалки до J вольно простая: нагреть инструмент до 750—760 °С (тещ пературу отслеживаем по цвету каления). В данном слуя чае необходимо разогреть сверло до темно-вишнево-крас| ного цвета, затем быстро охладить его в емкости с маслом.] После чего, выровняв положение режущих кромок до нужного угла, произвести их заточку. 6. Будьте особенно бдительны в конце процесса (осо4 бенно, если работа ведется ручной дрелью), наибольшее количество сверл ломаются именно в конце сверления,! Причины кроются в следующем: потеряв сопротивление^ сверло с ускорением пролетает сквозь заготовку, натыкан ясь (частенько под углом) на другие детали, его поломка в этом случае неизбежна. Я Опытные ремонтники, нанизывают на сверла ограни-1 чительные втулки либо кусочек резинового .шланга. Эф-1 фект налицо — портится только резиновый шланг. Еще один неприятный момент: в самом конце обработки сверло пытается быстро «ухватить» оставшиеся кущ сочки материала и, упираясь в них своими канавками, резко дергает дрель в сторону детали. Поэтому, ночувЦ ствовав момент его выхода, не переусердствуйте с оборотами и нажимом. 7. Сверление криволинейных поверхностей типа вал.' следует производить на сверлильном станке, уложив деталь в подходящую призму. Последовательность действий в этом случае следующая:! 1. Закрепляем сверло в патроне. 2. Устанавливаем призму на плоскость столика станка с таким расчетом, чтобы опущенное вхолостую сверло упиралось точно в центр углубления призмы. 3. Производим кернение заготовки по заранее размеченной поверхности. 4. Укладываем деталь на призму и, опустив сверло почти до касания с ее поверхностью, «ловим» лунку керна, передвигая и вращая деталь вручную. 5. Немного углубив лунку, ослабляем вертикальную подачу почти в ноль и быстро отслеживаем возможные отклонения сверла от оси вращения (пункт особенно актуален для тонких и длинных сверл). 6. При незначительных отклонениях «юстируем» левой рукой положение детали в двух плоскостях, периодически для проверки поджимая сверло к детали. 7. Если сверло при нажатии визуально не «уходит» в сторону от вертикального положения, окончательно сверлим отверстие до нужной глубины. После всех подготовительных работ переходим к заключительной операции — нарезанию профиля резьбы: 1. Нарезание внутренней резьбы метчиками. Зажимаем черновой метчик в специальный держатель — вороток. В зависимости от места положения будущей резьбы применяются воротки в основном трех типов: обычные, с готовыми гнездами, раздвижные и с цанговым зажимом хвостовика метчика (рис. 3.5). Последние имеют короткую скользящую рукоятку и предназначены для работы в ограниченном пространстве. Далее метчик устанавливаем строго вертикально в отверстие и начинаем вращать вороток держателя с легким нажимом по часовой стрелке (для нарезания левой резьбы в противоположную сторону). Первоначально действие по ощущениям напоминает вкручивание шурупа в мягкое дерево. Как только почувствуете, что метчик «схватил», нажим прекращаете и продолжаете нарезать без нажима. Вращайте вороток плавно, без рывков, учтите, что черновой метчик при нарезании снимает более 60% срезаемого материала, поэтому он наиболее «тугой».

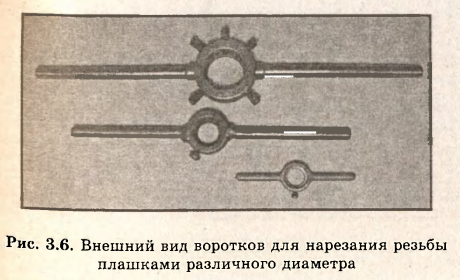

Для удаления стружки обязательно делайте обратный * i 'Н?Э ' ход на пол-оборота после одного-двух оборотов по часЫ вой стрелке, (особенно это касается вязких материалов) Обратный ход подрезает стружку, иначе она, накопи* шись в отверстии, заклинит инструмент либо повредит уже готовые нитки резьбы. Чтобы резьба получилась как можно качественней! метчик во время работы необходимо смазывать. Смазку! для каждой разновидности металла желательно приме] нять свою: 1. Железо и сталь— индустриальное или моторное масло. 2. Чугун — керосин, в некоторых случаях смазка н^ требуется. 3. Алюминий и алюминиевые сплавы керосин. Щ 4. Чистая медь — скипидар. 5. Бронза -^ смазки обычно не требует. В глухих отверстиях резьба нарезается поэтапно с не однократным выворачиванием метчика и очисткой ощ верстия от накопившейся стружки. Для того чтобы peal ба в этих отверстиях была в конце полной, необходим*! предусмотреть место для выхода заборной части чистово го метчика. Дополнительная длина определяется расстр янием от основания до начала калибрующей части метчика, плюс 2-6 мм под стружку.Далее, если метчика у вас три, заряжаем в вороток средний метчик, если только два — то сразу чистовой. Чистовой метчик в основном служит для калибровки резьбы и снимает не более 10% металла. Перед выворачиванием инструмента в обратную сторону постарайтесь очистить доступную рабочую часть от налипшей стружки, это особенно актуально для деталей из алюминия и алюминиевых сплавов. Нередко налипшая (не без помощи неподходящей смазки) стружка при подклинивании задирает часть ниток. Вывернув последний метчик, продуваем резьбу пневмопистолетом (в этот момент берегите глаза!), очищаем весь инструмент мелкой щеткой (очень удобна обычная зубная) и, смазав машинным маслом, укладываем в коробочку подальше от пыли и влаги. . 2. Нарезание внешней резьбы плашками. Вкладываем плашку в вороток подходящего диаметра (рис. 3.6) и крепим ее от проворачивания имеющимися штатными винтами. Воротков по размеру гнезда под плашки (диаметром от. 16 до 65 мм) насчитывается около двух десятков. Если подходящего типоразмера под рукой нет, выручат переходные разрезные колечки, сократив количество необходимых воротков до трех-четырех штук.

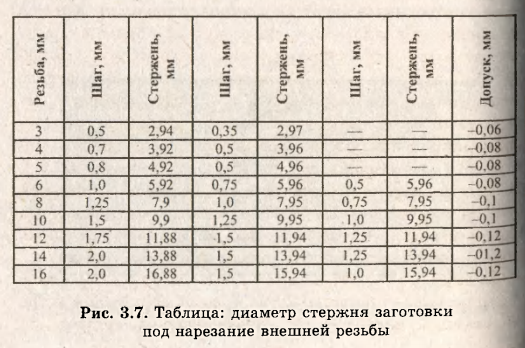

Плашка в гнездо воротка вкладывается любой стороЛ ной, так как по заходной части обе стороны абсолютна! симметричны. Середина ее нарезающей части играет ролм резьбового калибра. Принципы нарезания внешней резьбы практически! аналогичны нарезанию ее метчиком: те же самые 90° от-1 носительно оси симметрии заготовки, те же два оборота ] вперед, пол-оборота назад. Хотя есть еще один немалой важный момент: учитывая то, что у плашки отцоситель-З но метчика гораздо меньшее количество «резцов», необЯ ходимо чаще контролировать перпендикулярность к деР тали (особенно в первоначальный момент). Поможет вам в этом небольшой угольник. Перед работой следует убедиться, что заготовка не имеа ет на участке нарезки резьбы окалины и следовг корро! зии, а ее диаметр точно соответствует табличным значе! ниям (рис. 3.7). Перед тем как закрепить деталь в тисках, обязательна сделайте заходную фаску на ее торце, это значительно облегчит начальную фазу нарезания резьбы. Чтобы получить особо качественную резьбу, следует при? менять комплект из двух плашек: черновой и чистовой.

После окончания работы плашки, как и метчики, обязательно очищают, смазывают маслом и укладывают в предназначенный для хранения футляр.